|

RP快速模型製作介紹與應用

一.

RP市場簡介

快速原型技術(簡稱RP技術)於1984年發明,在1988年開始商品化,10年間市場以每年平均58%之速率成長。於1997年估計全球約有2,243台RP機器在運轉。其中52%在美國,18.6%在日本,再來是德國、法國、英國、義大利及韓國。在亞洲的銷售量成長很快,除韓國外香港及新加坡使用最多,台灣之使用者也漸漸增加。

快速原型製造是一個正在發展中的新興技術,在美國、日本、歐盟等皆已被歸類為“策略性”的科技,其重要性與前瞻性是無可置疑的。

世界上已有很多大學投入此研究領域。可從世界各國的網站搜尋到的資訊加以證明。例如從The

Rapid Prototyping Resource Center這個網站可得到下述資訊:

在美國做硬體開發的大學如下:

MIT: Three Dimensional

Printing (3DP)

U.Texas: Solid Freeform

Fabrication (SLS & Gas Phase Deposition)

Stanford: Shape Deposition

Modelling (SDM)

U.Utah: Automatic sheet

cutting, manual stacking

做陶瓷及複合材料研究的大學有

MATERIALS RESEARCH &

DEVELOPMENT

U.Dayton: ceramics (LOM) /

polymers (SLA)

U.Michigan: ceramics (SLA)

Rutgers: ceramics (FDM)

Virginia Tech: fiber

composites (FDM), soft elastomers (FDM)

已建立快速原型實驗室的大學有:

Virginia Tech: Rapid

Prototyping Laboratory

Clemson: Product Realization

Laboratory

Georgia Tech: Rapid

Prototyping Manufacturing Institute

U.Michigan: CAD/CAM

Laboratory

U.Dayton: The Ohio Rapid

Prototyping Consortium (ORPC)

此網站介紹快速原型的專書有八本,快速原型的期刊及學刊有三種,有四處定期舉辦的國際研討會,可見快速原型的研究在美國大學已很熱門。

德國Fraunhoffer

Institut 四個研究所組成一合作團隊:rapid

prototyping process development project area,

The Fraunhoffer Institute of Applied Material Research及The

Fraunhoffer Institute of Chemical Technology負責材料開發The

Fraunhoffer Institute of Laser Technology及The

Fraunhoffer Institute of Production Technology負責製程研究。

國內在快速原型製造研究領域大多為RP應用,如珠寶設計、齒模製造、頭顱模型製造、快速模具製造,在學術界的研究多數著重在CAD/CAM方面發展製作RP所需的NC程式,在製程,設備,材料三方面的研究較少,且多集中在處理高分子材料的RP系統,如台科大鄭正元教授主持的光罩式快速硬化成型系統研究處理感光樹脂之設備,但在研究陶瓷及複合材料的RP製程及設備這個方向現知道就只有台北科大研究主持人所做的“直接雷射快速熔結陶瓷原型”研究,開發以雷射熔結法來快速製造3D工件的製程及設備。

二. RP製作方法

自1987年美國3D SYSTEMS公司首先公開SLA的系統以來,各先進國家陸續開發出各式各樣的RP系統,大致了分成以下幾大類:

一 . 液態製程(Liquid Process)

液態製造亦被稱為光造形法(Stereo Lithography

Apparatus),係以紫外線光來照射光硬化樹脂,使被照射之樹脂固化逐層堆疊,而製造出產品原型,目前使用此原理之RP系統包括、最早公開上市之SLA系統(美國3D

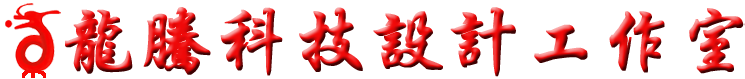

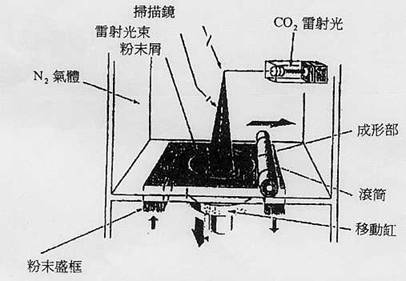

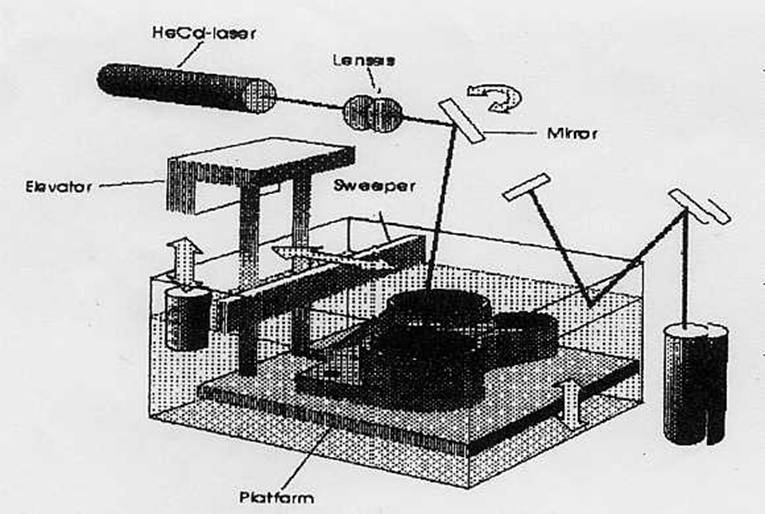

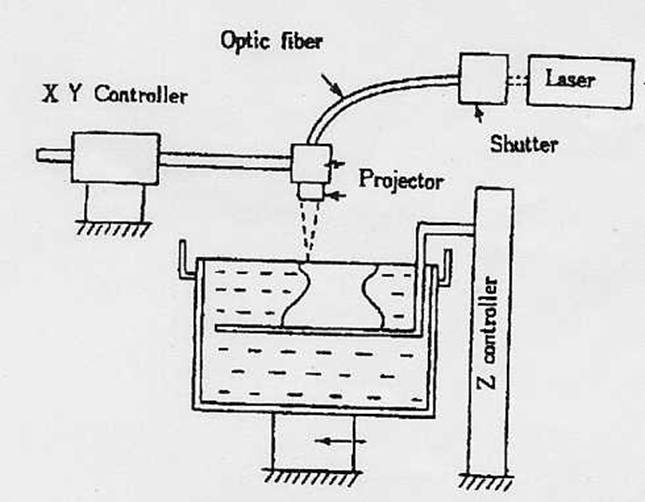

Systems公司),日本的SOUP系統(CMET公司)及SCS系統(D-MEC公司)等10餘種此類時系統被開發並公開上市,截至目前,該類系統佔有RP市場的比例最高,以日本為例,前述三家公司之光造形系統即佔有日本RP市場的70%以上。此類系統之加工原理如下圖之所示。

圖1.SLA(Stereo Lithography Apparatus)系統

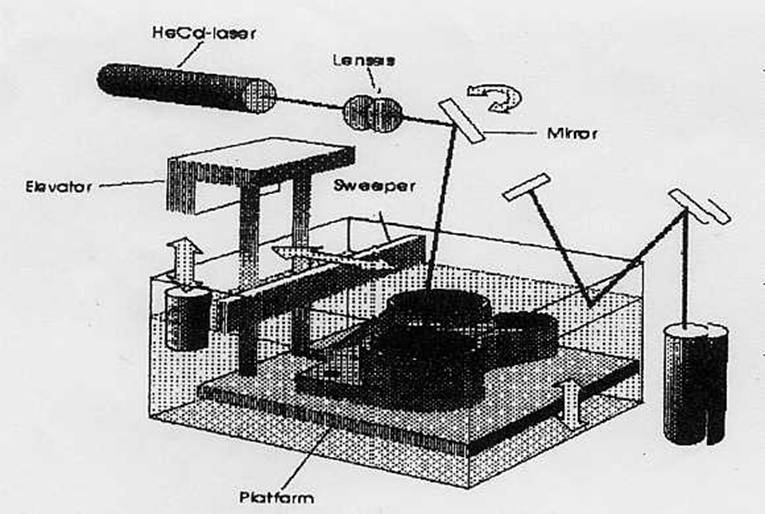

圖二.SOUP系統

二.塑料擠出製程加工原理

FDM(Fused deposition modeling)- S.Scott. Crump 先生發展於1980年代,而在1990年於Stratasys公司轉成商業化.因後續的專利到期,將此技術做為Open Sourcing ,目前在市場上不管是DIY或是消費型市場如雨後春筍般大量出現.期中成本價格的轉變是最大的推手.

此製造之優點如下:

1.具有相當良好之表面品質,可以做為RTV模之母型。

2.原型實物可以很迅速、且輕易地修整到許多美術品模具母型所需之表面品質。

3.材料收縮量很小,故成品扭曲程度亦最低。

4.公差範圍在±0.1%範圍以內,而且在x,y軸之公差更低,在5”之成品公差可控制±0.003”之內,而縮水率約在每英吋±0.001”。

此種製程之佳應用範圍為:

1.以藝術用途為主要考量之概念模型。

2.以複雜度、精度為主要考量之成品。

3.需續製程(如RTV模具)之母型。

4.某些快速仿製之應用。

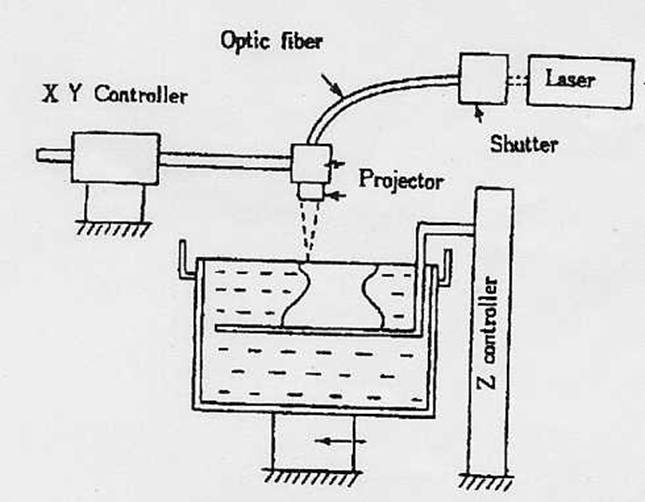

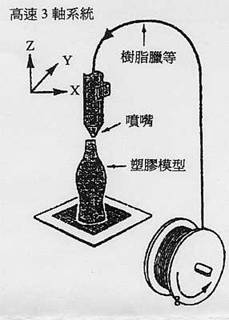

圖三. 塑料擠出製程

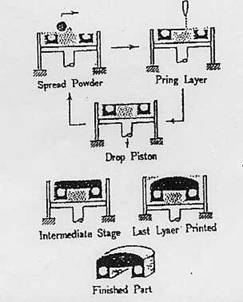

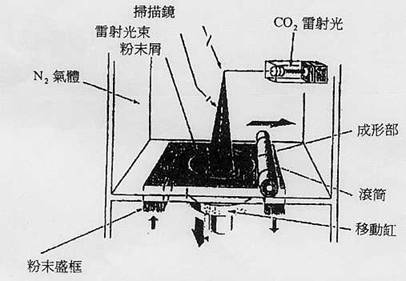

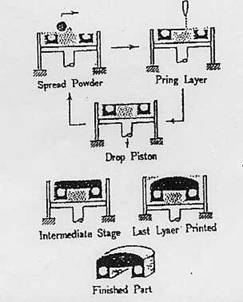

四. 粉末製程(Power Process)

此類製程係以電射光照射燒結粉末狀塑性材料或金屬粉末,使其結合而成型,舖設粉末係以滾筒左、右滾動方式達成在工作平台上舖上一層、一層均勻的粉末。此類系統主要有美國DTM公司的SLS系統德國EOS公司之Stereos系統等其主要優點為:

1.可快速交貨(依成品大小區分,一般約在2∼4天)。

2.不需支撐。

3.可宜接製造出金屬件,可應用於塑膠射出成形之暫用模。

4.可於表面塗佈一層樹脂增加成品強度。

此種製程之最佳應用範圍為:

1.相當完美的概念模型且兼具部份功能性。

2.光表面粗度不是首要考量時可廣泛被用於鑄造之母型。

3.吹氣成型模產品原型(如瓶子)。

4.功能測試用產品原型(如流場測試)。

五. 塑料擠出製程(polymer Extrusion Process)

此類系統係以加熱頭(Heated Head)熔化線狀之熱塑性材料,並從加熱頭經由噴嘴均勻擠出,逐層堆積成型。主要的系統有美國Stratasys公司的FDM系統。此類系統之優點為:

1.操作環境乾淨、安全可在辦公室環境下進行。

2.時效及成本效益極佳。

3.材料之重量與感覺與ABS相近。

4,材料縮小率低(約在0.005∼0.008之間)其最佳應用範圍為:

5.小齒輪,尤其是具有小齒者。

6.小功能件。

7.薄壁小件。

8.造模用縮小比例件。

圖四. 粉末製程

六.

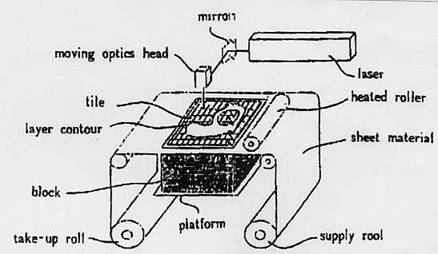

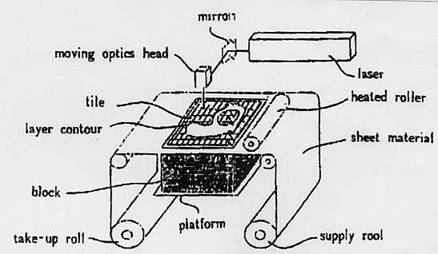

紙層積製程之加工原理(以LOM系統為例)

紙層積製程(Paper

Lamination Process)

此類系統係以薄片材料(紙為主),經由雷射切割出每一層的形狀,並加熱粘合而成型,主要的系統有美國Helisys公司的LOM系統及日本Kira公司的Solid

Center系統等,其中Kira公司的系統可採用普通紙,且以特殊刀片切割形狀,使用上更為方便且價格低廉。

此類系統之優點在於:

1.系統購置成本低。

2.可在辦公環境下使用。

3.時效佳。

其最佳應用範圍為:

1.設計確認模型。

2.翻砂鑄造用母型。

圖五. 紙層積製程

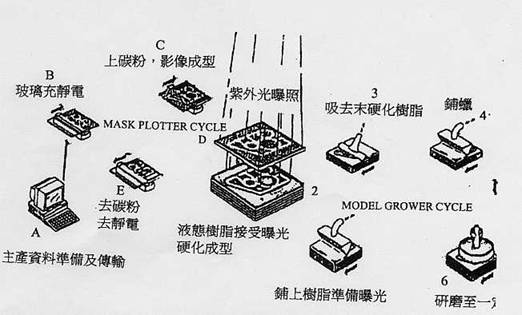

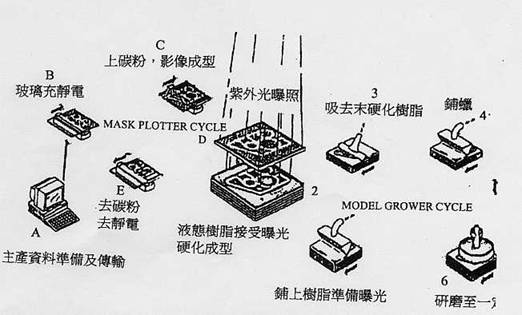

七. 面曝光製程(Solid Ground Curing)

以色列的Cubital公司開發的此種系統稱為SGC系統,係以紫外線照射每一簸層簸斷簸面簸形簸狀簸而

產生光罩,再以紫外線透過光罩之透明區域,使其下之樹脂固化,未固化(陰暗區域)之樹脂需去除後補上一層臘,經機械加工整平後,再重覆上述步驟,逐層堆積成型。

此法之優點如下:

1.不需另增支撐。

2.整層一次成型,時效佳。

3.精度佳,約在0.1%左右。

其最佳應用範圍為:

1.最適需要多件原型之場合。

2.可用於需翻製模具之母型。

3.部份功能性需求之產品開發原型。

4.大型件。

圖六. 面曝光製程

八. 3-D印刷製程(3-Dimensional Printing)

此種製程係以類似噴墨式印表機之方式,將陶瓷或金屬粉末噴曬在一基板,再由一噴嘴噴出黏結劑,加黏結。最後逐層堆積成型。此類系統主要有MIT所發展的3-D

printing系統及Sanders Prototype之3D plotting等.

其主要優點為:

1.不需支撐。

2.工作環境可適用於辦公室。

3.時效佳。

其最佳應用範圍為:

1.最適於設計確認。

2.加工性評估件。

圖七. 3-D印刷製程

結論

如何短期交貨之壓力,不斷迫使製造工程師不得不尋找各種方法以滿足客戶需求,快速造形RP技術就是在這種理念下誕生,藉由三維電腦輔助設計CAD,再以RP系統作為立體輸出設備,所獲得之原型再應用快速模具技術RT,製作出金屬原型供產品開發工程師進行工能性測試,提早發現問題,進行修改,縮短產品開發時程,並節省大量製模時間與金錢,可大幅縮短原型件測試時程。故電腦化應用並整合設計、製造,採用共同圖檔資料(Common

Data Base),減少錯誤發生,此整合性技術可提升產品開發能力,以應付日漸朝少量多樣化之產品市場需求。

參考資料

1.https://en.wikipedia.org/wiki/Fused_deposition_modeling

|